python实战故障诊断之CWRU数据集(一):数据集初识

1. 概述

在完成了振动信号处理的基础篇与高级篇后,不少读者建议采用真实数据对各类振动信号算法进行剖析。经过几个月的搜集与积累,笔者决定从公开的凯斯西储大学(CWRU)轴承数据入手,以新南威尔士大学Robert B. Randall教授数十年多篇论文为切入点,继续与大家探索隐藏在振动信号中的奥秘。

本系列第一篇文章,是对CWRU数据集进行一个简介,同时为大家提供了相关数据的下载地址和数据初识。

2. CWRU数据集简介

基于振动信号的滚动轴承故障诊断经过多年的发展,已经成为一个较为成熟的领域,但目前相关研究人员仍在不断开发新的故障诊断算法,提升相关技术。而对于新的故障诊断算法,若没有公认的基准,很难合理有效地评估其性能。在过去的十年中,来自凯斯西储大学(CWRU)轴承数据中心的数据已经成为测试这些算法的参考标准。数据下载地址

2.1. 试验设施简介

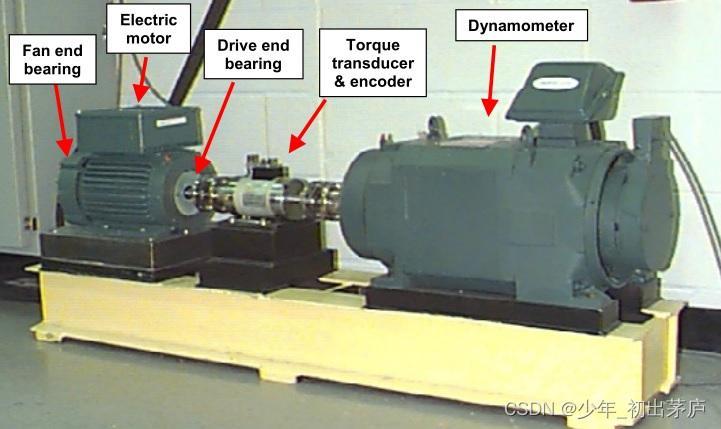

凯斯西储大学(CWRU)轴承数据中心试验台的基本布局如图2.1所示。它由2马力伺服电机直驱,驱动轴尾部安装了测功仪,用于模拟负载。同时在驱动轴上还安装了扭矩测量装置(扭矩传感器与编码器),可将采集到的扭矩信息反馈给控制系统,从而调整测功仪的功率,进而控制负载。

2.2. 试验数据简介

在测试中,使用电火花加工(EDM),在电机的驱动端和风扇端轴承(SKF深沟球轴承:6205-2RS JEM和6203-2RS JEM)上植入直径为0.007 - 0.028英寸(0.18 - 0.71 mm)的故障,故障分别被设置在滚动体、内圈和外圈上。每种故障轴承均被以同样的状态安装在试验台上,然后在0到3马力的电机负载下(大约电机转速为1797到1720 rpm)以恒速运行。

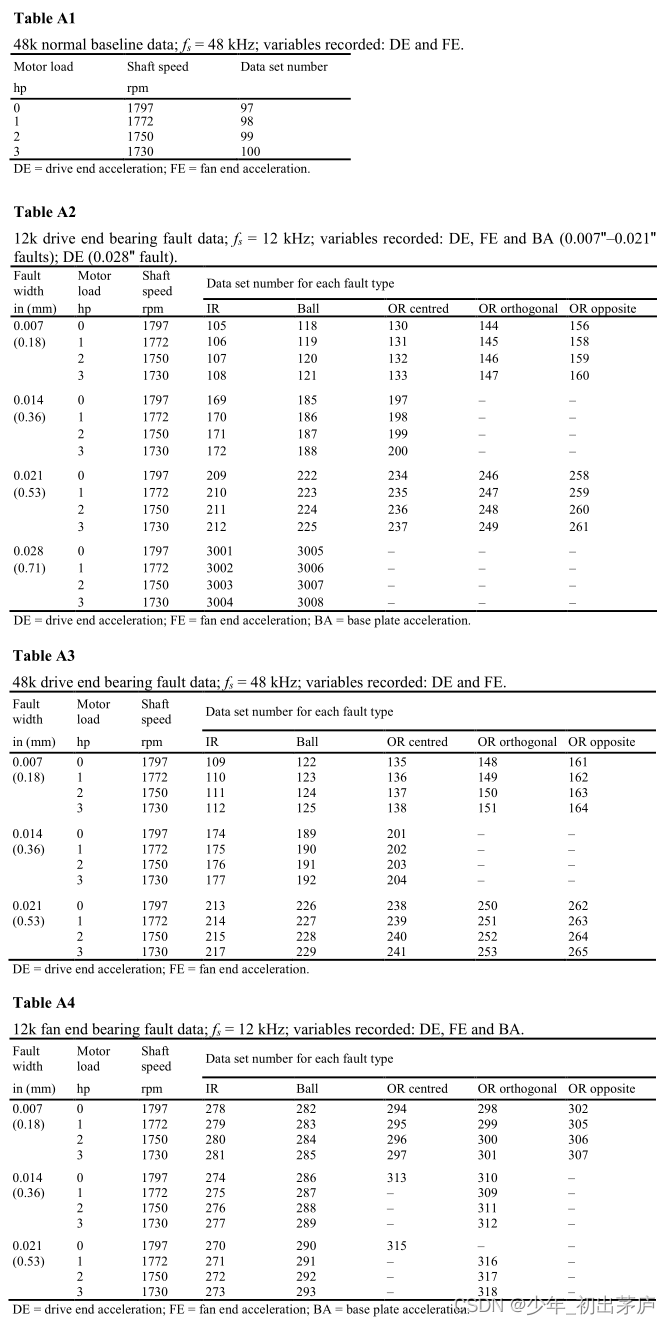

在每次测试中,测量驱动端轴承壳体(DE)垂直方向上的加速度,在一些测试中也测量风扇端轴承壳体(FE)和电机支撑底板(BA)垂直方向上的加速度。某些测试使用的采样率为12 kHz,其他测试使用的采样率为48 kHz。通过测试共计获得161组数据,各数据对应的具体工况如下图所示:

3. 轴承数据初步探索

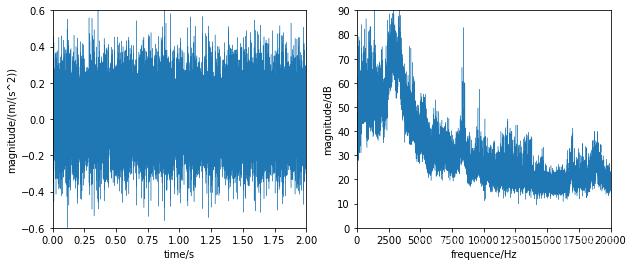

提取125DE数据,结果如图3.1(相关代码如下),信号时域部分较为平稳(信号峰度为3.04),但其频谱图中存在较多特征线谱,特别是在11-14 kHz波段。

from scipy.io import loadmat

import numpy as np

from scipy import signal, fftpack, stats

import matplotlib.pyplot as plt

# 从.mat文件中解析数据

def get_data(source, fs):

for i, key in enumerate(source.keys()):

if i == 3:

data_DE = source[key].flatten()

elif i == 4:

data_FE = source[key].flatten()

elif i == 5:

data_Speed = source[key].flatten()

t = np.arange(len(data_DE))/fs

return t, data_DE, data_FE, data_Speed

# 导入数据

source = loadmat('.//data//48k Drive End Bearing Fault Data/125.mat')

fs = 48000

t, data_DE, data_FE, data_Speed = get_data(source, fs)

# 计算信号偏度

sig_kurtosis = stats.kurtosis(data_DE, fisher=False)

# 计算FFT结果

sig_fre, sig_mag = signal.welch(data_DE, fs=fs, nperseg=fs, noverlap=2/3, nfft=fs, scaling = 'spectrum')

sig_mag = 120 + 20 * np.log10(np.sqrt(2 * sig_mag))

# 展示时域信号及频域信号

plt.figure(figsize=(10, 4))

plt.subplot(1, 2, 1)

plt.plot(t, data_DE, linewidth=0.4)

plt.xlim(0, 10)

plt.ylim(-0.6, 0.6)

plt.xlabel('time/s')

plt.ylabel('magnitude/(m/(s^2))')

plt.subplot(1, 2, 2)

plt.plot(sig_fre, sig_mag, linewidth=0.4)

plt.xlim(0, 20000)

plt.ylim(0, 90)

plt.xlabel('frequence/Hz')

plt.ylabel('magnitude/dB')

plt.show()

经过前人研究,得出结论,信号中的中高频离散线谱成分主要来源于机械部分以及电磁部分。

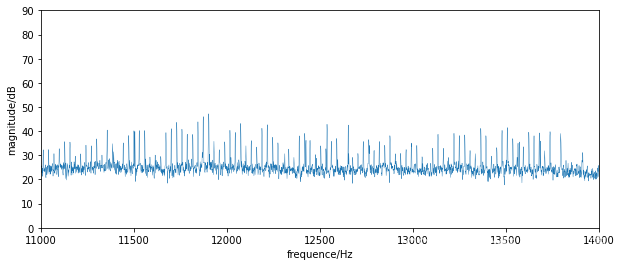

首先介绍机械部分中高频线谱,从图3.2中(相关代码如下)可以发现,其在11-14 kHz中存在较多以轴频为间隔的线谱,其产生的原因可能是机械松动,机械松动会造成非常尖锐的冲击,其在频谱中表现为机械固有频率为载波频率,周围存在大量的轴谐频边带谱。

# 展示11-14 kHz

plt.figure(figsize=(10, 4))

plt.plot(sig_fre, sig_mag, linewidth=0.4)

plt.xlim(11000, 14000)

plt.ylim(0, 90)

plt.xlabel('frequence/Hz')

plt.ylabel('magnitude/dB')

plt.show()

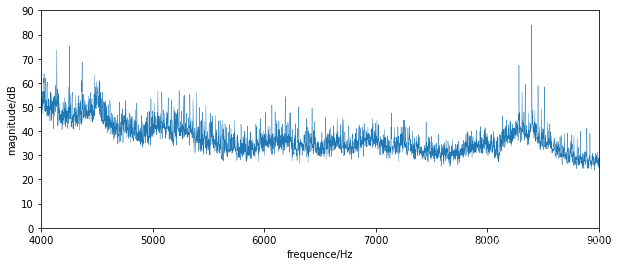

紧接着,我们介绍电磁部分中高频线谱,从图3.3中(相关代码如下)可以发现,其在4-9 kHz中存在较多以近似轴频为间隔的线谱,其可能来源于电磁测功仪,因其工作原理,其在负载时存在速度差,会造成控制频率(即轴频)滑移。

# 展示4-9 kHz

plt.figure(figsize=(10, 4))

plt.plot(sig_fre, sig_mag, linewidth=0.4)

plt.xlim(4000, 9000)

plt.ylim(0, 90)

plt.xlabel('frequence/Hz')

plt.ylabel('magnitude/dB')

plt.show()

4. 轴承的故障特征频率探索

为了顺利完成故障诊断的任务,我们还需深入理解轴承的故障特征,滚动轴承的个故障诊断频率具体推导过程可借鉴滚动轴承的运动学(特征频率与阶次),我们这里将结果直接列出。

滚动体通过外圈频率:

B

P

F

O

=

n

f

r

2

(

1

−

d

D

cos

ϕ

)

(4-1)

\begin{aligned} &B P F O=\frac{n f_{r}}{2}\left(1-\frac{d}{D} \cos \phi\right) \end{aligned}\tag{4-1}

BPFO=2nfr(1−Ddcosϕ)(4-1)

滚动体通过内圈频率:

B

P

F

I

=

n

f

r

2

(

1

+

d

D

cos

ϕ

)

(4-2)

\begin{aligned} &B P F I=\frac{n f_{r}}{2}\left(1+\frac{d}{D} \cos \phi\right) \end{aligned}\tag{4-2}

BPFI=2nfr(1+Ddcosϕ)(4-2)

保持架旋转频率:

F

T

F

=

f

r

2

(

1

−

d

D

cos

ϕ

)

(4-3)

\begin{aligned} &F T F=\frac{f_{r}}{2}\left(1-\frac{d}{D} \cos \phi\right) \end{aligned}\tag{4-3}

FTF=2fr(1−Ddcosϕ)(4-3)

滚动体自传频率:

B

S

F

=

D

f

r

2

d

(

1

−

[

d

D

cos

ϕ

]

2

)

(4-4)

\begin{aligned} &B S F=\frac{D f_{r}}{2 d}\left(1-\left[\frac{d}{D} \cos \phi\right]^{2}\right) \end{aligned}\tag{4-4}

BSF=2dDfr(1−[Ddcosϕ]2)(4-4)

其中 f r f_{r} fr为驱动轴旋转频率, n n n为滚动体个数, d d d为滚动体直径, D D D为滚动体中心所在圆直径, ϕ \phi ϕ为滚动体接触角。我们将各频率进行代码化,具体代码如下:

import numpy as np

def get_fre(n, fr, D, d, phi):

BPFO = (n*fr)/2*(1-d/D*np.cos(phi))

BPFI = (n*fr)/2*(1+d/D*np.cos(phi))

FTF = fr/2*(1-d/D*np.cos(phi))

BSF = (D*fr)/(2*d)*(1-(d/D*np.cos(phi))**2)

return BPFO, BPFI, FTF, BSF

下面我们对CWRU数据集中所用的滚动轴承的特征频率进行分析,驱动端和风扇端用到的轴承具体参数(单位为:inches)如下表所示:

| 内圈直径 | 外圈直径 | 滚动体直径 | 节圆直径 |

|---|---|---|---|

| 0.9843 | 2.0472 | 0.3126 | 1.537 |

| 内圈直径 | 外圈直径 | 滚动体直径 | 节圆直径 |

|---|---|---|---|

| 0.6693 | 1.5748 | 0.2656 | 1.122 |

深沟球轴承接触角为 0 。 0^{。} 0。,带入各计算参数可得:

| 轴承名称 | BPFO | BPFI | FTF | BSF |

|---|---|---|---|---|

| 驱动端轴承 | 3.58 | 5.42 | 0.40 | 2.36 |

| 风扇端轴承 | 3.05 | 4.95 | 0.38 | 1.99 |